PVDFコーティングとパウダーコーティングの違いについて

粉末コーティングとフルオロカーボン (PVDF) コーティング 外観、耐久性、耐食性を向上させるために、さまざまな材料に高品質の表面コーティングを提供する一般的な表面処理です。 ここでは、異なるアプリケーションでの2つの表面処理の利点を紹介します。

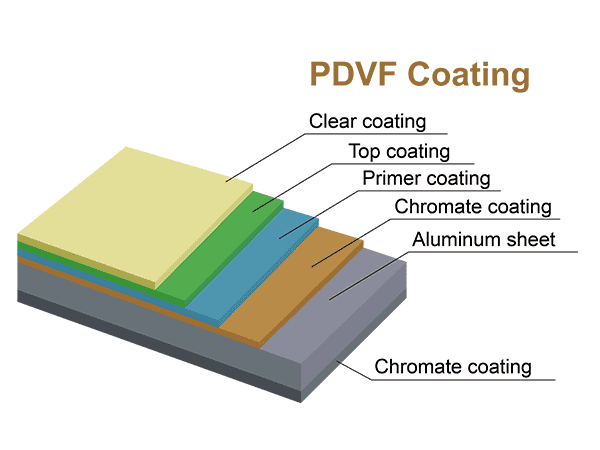

フルオロカーボン (PVDF) コーティングは、樹脂ベースの液体コーティングシステムです。 これらは、プロジェクトの外部が、基板に優れた保護を提供しながら、風化、チョーク、退色、および紫外線に耐えるために耐久性のあるコーティングを必要とする場合に広く使用されます。 彼らはまた、セルフクリーニングと優れた耐汚れ特性を持っているので、メンテナンスをほとんど必要としません。 チョークや化学物質に対する優れた耐性があるため、沿岸地域、化学プラント、病院などの過酷で重要な環境でよく使用されます。

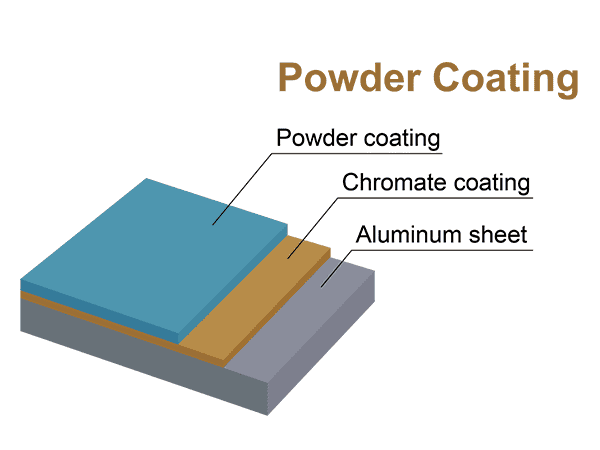

粉末コーティングは、色またはコーティングが静電スプレーによって適用される乾燥仕上げプロセスです。 次に、コーティングされた部品をオーブンに入れ、そこで粉末が溶融して、部品の表面全体にわたって均一な固体コーティングを形成する。 これは、従来の液体コーティング方法では容易に達成できない幅広い色、仕上げ、およびテクスチャで機能的および装飾的な表面コーティングの両方を提供することができます。 建築では、窓やドアフレーム、フェンシング、建物のファサードのコーティングとして広く使用されています。

2つのコーティング方法の違い

PVDFコーティングVSパウダーコーティング

|

PVDF |

パウダーコーティング |

| 耐摩耗性 |

卓越性 |

良い |

| 有効期限 |

10–15年 |

7–8年 |

| 価格 |

高価な |

経済 |

| コーティングの厚さ |

30–35 μm |

50–60 μm |

| プロセス |

エアスプレー、溶射、高圧スプレー |

静电スプレー |

| カラーオプション |

RALカラーチャートまたはカスタマイズ |

| コーティングブランド |

Akzoまたは国内 |

これらのプロセスの動作原理

- エアスプレー。 スプレーガンを使用してノズルから塗料製品をスプレーすると、エアコンプレッサーのノズルで圧縮空気によって生成される負圧が塗料の流れを粒子に変換し、処理する表面に向かって発射します。

- 高圧スプレー。 圧力の原理を利用して建設を行い、多くの場合、建設プロセスでは、高圧スプレーモードが周囲に分散したペイントミストを完全に制御し、建設プロセス全体のコア位置に集中します。 この方法は、フルオロカーボン塗料の品質を大幅に改善し、洗練された結果を示します。

- 熱スプレー。 このスプレーモードの主な利点は环境にやさしいです。 建設の前に、あなたは良いスプレー効果を提示するために、コーティング製品を予熱し、準備で良い仕事をしてから温度をよく制御する必要があります。

- 静電スプレー。 静電原理を利用して、スプレーする物体の表面に塗料を均一にスプレーできるようにします。 具体的には、スプレー装置が電源を介して負の高電圧に接続されている間、スプレーされる対象物は接地される。 これにより、高電圧静電界が生成されます。 このフィールドでは、ペイントがチャージされ、さらに霧化されます。 電荷のように反発し、反対の電荷が引き寄せるという原理のために、帯電した塗料はコーティングされる物体の表面に引き付けられ、そこで均一でしっかりと接着された薄いフィルムを形成します。